이미지 확대보기

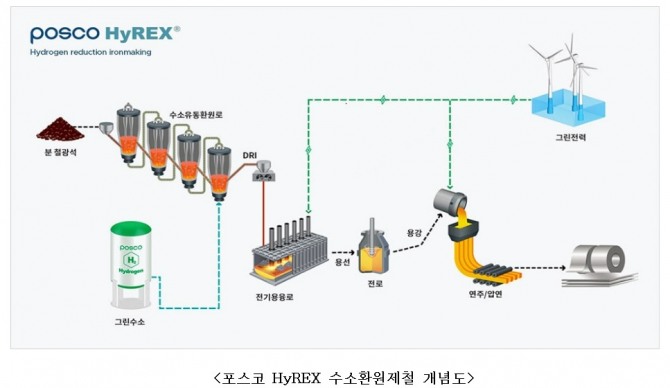

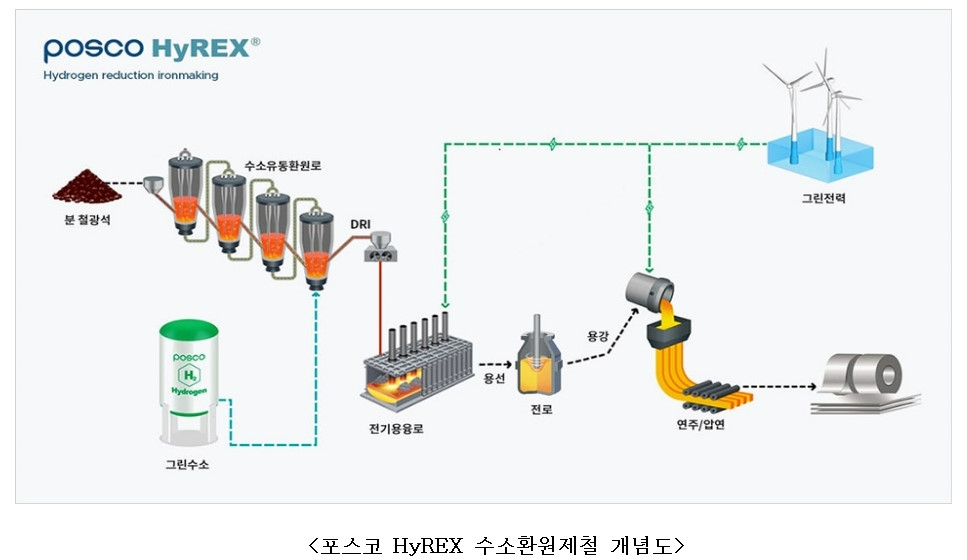

이미지 확대보기앞서 수소환원을 통해 생산한 직접환원철(DRI)은 전기로에 용융시켜 쇳물(용선)을 만들 수 있다. 직접환원철은 전기로 제강사들이 원료로 사용하는 철스크랩을 대체할 수 있기 때문에 불순물이 적은 고급 DRI에 대한 수요는 꾸준히 늘고 있다. 전기로 설비 증설과 함께 판재제품 중심으로 제품 고급화가 이뤄지면서 직접환원철이 고급 철스크랩의 대체 철원으로 부상하게 된 것이다.

이를 개선하기 위해 DRI 대신 스크랩을 더 많이 섞으면 스크랩의 불순물 때문에 용강 품질이 떨어지고, 자동차 강판 같은 고품질 판재류는 생산이 어려워지는 문제가 발생한다. 통상 전기로에서 용강 1t 생산에 380~400kwh가 소요된다면 DRI를 원료로 활용하는 경우에는 150kwh/ton이 더 소요되며, 에너지를 절약하려면 더 고품질의 원료를 투입해야만 한다.

이미지 확대보기

이미지 확대보기이에 따라 기존 전기아크로(EAF)의 대안으로 다양한 품위의 원료를 다룰 수 있는 ESF 전기용융로 개발이 활발하다.

ESF는 로(爐) 내에서도 탄소가 일부 존재하여 환원환경이 유지되고, 기존 고로처럼 슬래그의 성분제어가 가능한 형태로 설계되기 때문이다. 하이렉스는 저품위 분철광석을 사용하기 때문에 생산된 DRI 품질이 기존 공정에 비해 상대적으로 낮을 전망이다. 이에 포스코는 저품위 DRI를 용해하는 데 적합한 전기로인 ESF 기술을 개발해 최적의 수소환원제철 체계를 갖춘다는 목표다.

포스코 전기용융로 시험설비(Pilot ESF)는 시간당 최대 1t의 용선을 생산할 수 있는 규모로 지난해 7월 제작하여 올해 1월 완공했다. 안정적인 조업과 테스트를 통해 올해 4월 첫 출선에 성공해 총 15t의 용선을 출선했다. 이번 성공으로 포스코는 전기용융로 요소기술 개발과 하이렉스 기술 완성의 토대를 마련했다. 파일럿 설비인만큼 향후 다양한 품위의 원료와 시험 조업으로 원료 장입 분포 최적화, 내화물 개발, 용선 품질 확보 등 전기용융로 요소 기술을 개발할 계획이다.

포스코가 발빠르게 ESF를 개발할 수 있었던 배경은 그룹사인 SNNC가 전 세계에서 가장 큰 규모의 합금철 ESF를 운영하면서 관련 노하우를 확보하고 있기 때문이다. 포스코는 수소환원제철 핵심 전기로 기술개발을 가속화하여 2030년까지 HyREX 상용화 기술을 완성한다는 목표다.

포스코는 궁극적인 그린철강 생산기술로 ‘수소환원제철’ 기술을 개발함과 동시에 전기로를 도입해 이산화탄소 배출을 줄여나갈 계획이다. 올해 2월 광양에 연산 250만t 규모의 전기로 공장을 착공해 그 계획을 실현하고 있다. 탄소 감축 생산체제로의 전환을 위해 약 6000억원이 투자된 대형 전기로는 2026년부터 본격적인 가동에 들어갈 예정이다.

포스코는 전기로에서 생산한 쇳물을 바로 활용하거나, 고로에서 생산한 쇳물과 혼합하는 합탕 기술을 적용해 제품을 생산할 계획이다. 또한 전기로 조업 중에 발생하는 배가스를 스크랩 예열에 사용함으로써 에너지 효율을 높일 계획이다.

채명석 글로벌이코노믹 기자 oricms@g-enews.com

![[속보] 트럼프의 트루스소셜, 가상자산 결제서비스 ‘트루스파이...](https://nimage.g-enews.com/phpwas/restmb_setimgmake.php?w=80&h=60&m=1&simg=20241122053423032849a1f3094311109215171.jpg)